- コンデンサ/キャパシタ

【高信頼性MLCCの開発】劣化箇所を可視化した評価解析技術

電子機器の小型化、高機能化に伴い、積層セラミックチップコンデンサ(MLCC)は小型化・薄層化が進んでいます。そのため、これまで以上に高電界強度や高温など、過酷な条件下においても動作可能な高信頼性MLCCの開発が必要となります。

高信頼性MLCCを開発する上で必要な要素技術:材料技術、プロセス技術、評価解析技術のうち、劣化箇所を可視化した評価解析技術についてご紹介します。

概要

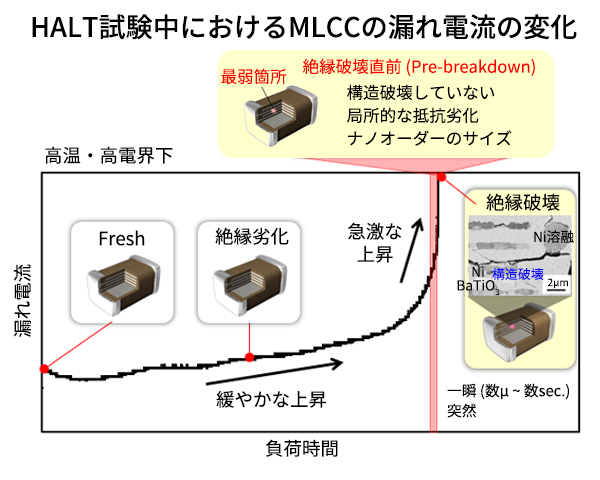

MLCCの開発において、MLCCの高温高電界下における寿命を決めている要因を特定し、さらに可視化することができれば、 より精度の高い材料設計に繋げることができます。そこで、長寿命の高信頼性MLCCを開発するため、絶縁劣化の過程で、劣化箇所の可視化と劣化原因の特定を試みました。

絶縁破壊した場合、その箇所を見つけることは比較的簡単ですが、クラックやNi電極が溶融するほど構造が破壊されてしまうので、劣化原因まで断定することは非常に困難です。そのため、構造破壊が起きていない、絶縁破壊直前の劣化箇所を可視化することが重要となります。

●ワンポイント用語解説●

京セラ電子部品公式マスコットキャラクターえれたん えれたん紹介ページはこちら

HALT試験とは?

HALT試験とは、信頼性評価の一つで、実使用環境よりも過酷な条件で劣化を加速させることができます。そのためHALT試験は、寿命の予測や劣化箇所の評価に利用されています。「Highly Accelerated Life Test」の略です。

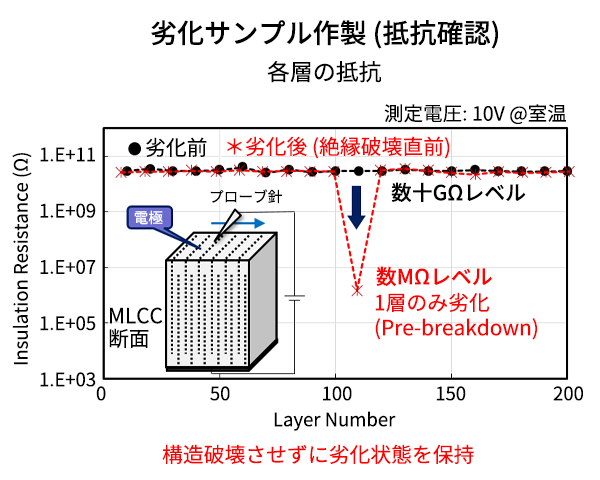

絶縁破壊前の劣化箇所可視化の取り組み

構造破壊を起こさずに、かつ絶縁劣化箇所を明確にするため、電流変化率に着目しました。まずは、電流変化率が急激に上昇し破壊に至る直前のポイントでHALT試験を停止し、劣化サンプルを意図的に作製。次に、MLCC端面の端子電極をけずり落とし、内部電極が露出した状態にて抵抗値を測定。結果、絶縁破壊せず、かつ局所的に劣化している層を特定できました。

次に、MLCC面内の劣化箇所を下記手順で調査しました。

- 劣化箇所近くまで加工

- IR-OBIRCH(IR-オバーク)方法で、低抵抗な劣化箇所を検出

- 劣化箇所の観察:検出した劣化箇所をFIBで断面加工。劣化箇所の微構造の状態を走査電子顕微鏡(SEM)や透過電子顕微鏡(TEM)を用いて観察し、正常な箇所との違いについて調査。

劣化箇所の微構造を実際に可視化した事例、及び摩耗故障域の解析事例

- 短時間故障側:誘電体部が局所的に薄くなっていることで、短時間故障を引き起こす事例があることが判明しました。

- 磨耗故障域:磁器内部の粒子径の不均一が確認されました(白矢印の部分)。これにより、磁器内部の不均一性によって寿命にバラツキを生むことを示唆する結果が得られました。

続けて、さらに劣化箇所の微構造に関して数値化し、寿命との相関性について検証しました。

誘電体内の微構造と寿命との関係を考察

焼成温度の異なる2種類のMLCC(ロットA、B)を比較したところ、焼成温度の違いが微構造に変化をもたらし、寿命に寄与したと推定されました。

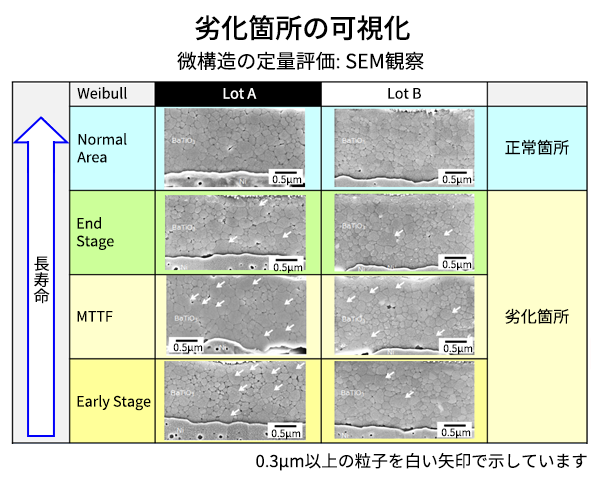

そして、ロットA、Bにおける寿命と微構造の関係を調べるため、絶縁破壊直前のサンプルを短寿命、MTTF、長寿命のそれぞれの各段階で準備し、劣化箇所の特定および観察を行いました。

SEM観察結果

絶縁破壊直前の劣化箇所におけるSEM観察結果では、ロットA、Bともに、正常箇所では粗大粒子は確認されませんでした。

一方、劣化箇所においては写真内の白い矢印で示すような、0.3μm以上の粗大粒子が複数存在することが確認されました。

まず粗大粒子の数を比較してみましたが、各寿命のレベルに対して明確な相関はなく、単純に粗大粒子の数だけでは相関性を説明できない為、別の指標として、誘電体1層あたりの粒子数について検討を行いました。誘電体層間の単位厚みあたりの最小粒子数と、170℃ 45VでのHALT寿命との相関を調べた結果、誘電体単位厚みあたりの最小粒子数と寿命の間には概ね良好な相関が確認され、最小粒子数が増え正常箇所に近づくほど、長寿命となることが分かりました。

よって、局所的な粒子数の減少が、劣化を加速させ、寿命を低下させる重要な因子の1つとなることを、劣化箇所の可視化により明確にすることができました。

さらに、例えば粒子数が1ミクロンあたり約5個に相当する寿命を比較した場合、寿命と粒子数の関係性が異なっており、 単に誘電体層間の粒子数だけでなく、他の要因も含まれるのではないかという点で興味深い結果でした。

そこで、劣化箇所における粗大粒子に関して、TEM-EDXによる元素組成分布を調査しました。

劣化箇所におけるTEM観察結果

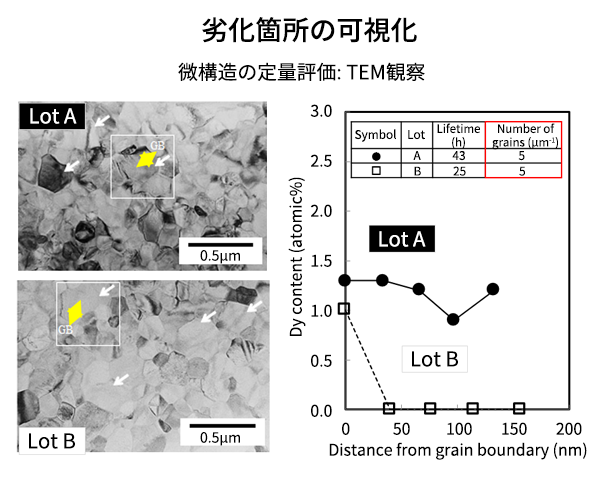

ロットA、Bでどちらも誘電体層間の粒子数が5個であるサンプルを抽出し評価を行った結果(画像右グラフ内赤枠)、先程のSEM観察と同様、劣化箇所では白い矢印で示すような0.3μm以上の粗大粒子が複数確認されました。

このような粗大粒子に対し、粒界から粒内での希土類元素DyのEDX半定量分析を行いました(画像右グラフ)。

写真内の黄色矢印は、粗大粒子の代表事例です。Dyは本試作品の添加元素の一つで、酸素空孔移動の抑制に効果があると言われています。ロットA、Bともに粒界近傍では、Dyが高濃度に存在しますが、粒内になると、ロットAでは粒界から数十nm離れた箇所でもDyの拡散が確認された一方で、ロットBでは粒界から50 nm離れた箇所においてDyの拡散はほとんど見られませんでした。他の粗大粒子でも同様の傾向が確認されました。

誘電体層内の最小粒子数が寿命に寄与することに加え、劣化箇所の粗大粒子における希土類元素の拡散固溶、すなわちシェル状態の違いも寿命に加味されることを示唆するものと考えられます。

結論

- 劣化箇所を保持した状態で絶縁破壊させずに可視化する手法を確立。

- 磨耗故障の劣化箇所を可視化。

摩耗故障の要因として誘電体内部の不均一性を確認。 - また、誘電体厚みあたりの粒子数で規格化した場合、寿命との相関性があることが分かり、さらに大きな粒子の中の添加元素の拡散状態も寿命に寄与することが示唆された。

この結果から、実際に粗大粒子の低減改善を行ったところ、磨耗故障部の寿命が延びることが明らかになりました。

このようにして、これまで見えなかった現象を可視化する評価解析技術を作り上げることができました。

データは全て京セラ調べ

これからも京セラは、高信頼性の誘電体材料設計に故障解析技術を効果的に活用することで、

より高品質なMLCCの開発に取り組んでまいります

関連リンク