概要

電子機器の小型化、高機能化に伴い、積層セラミックチップコンデンサ(MLCC)は小型化・薄層化が進んでおり、過酷な条件下においても動作可能な高信頼性MLCCの開発が必要です。しかし、薄層化には課題があり、様々な技術の進化が必要でした。

特集ページ

薄層化に伴う材料プロセスの課題

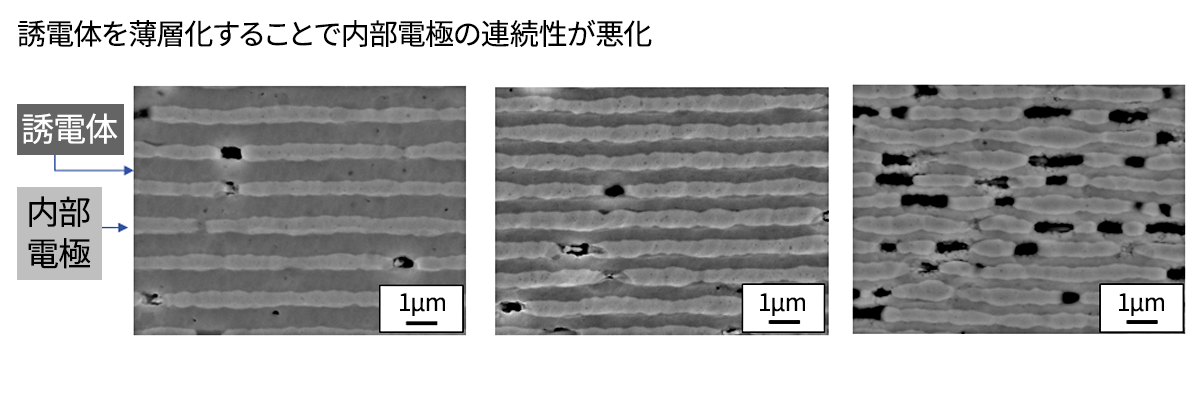

従来技術の延長では、誘電体を薄層化することで内部電極の連続性が悪化していました。

内部電極の凹凸、誘電体層の粗大粒子、不純物、欠陥などが、薄層化が進むほど大きな欠陥となり、ショートの増加、耐電圧の低下、信頼性の低下を招いたためです。また、薄層化することで1層あたりの粒子数が減少するため、信頼性低下を誘発することも推察されました※1。

※1: 1層あたりの粒子数が高信頼性化に寄与することの詳細は、【高信頼性MLCCの開発】劣化箇所を可視化した評価解析技術をご覧ください。

そこで、薄層化のための新しい材料プロセスの構築が重要となりました。

薄層化技術の進化

更なる薄層化を実現するためには、誘電体、内部電極、焼成の各要素技術の進化、そして、それぞれの新要素技術を組合せる技術の進化が必要でした。

薄層化技術の一例として内部電極の取り組みをご紹介します。

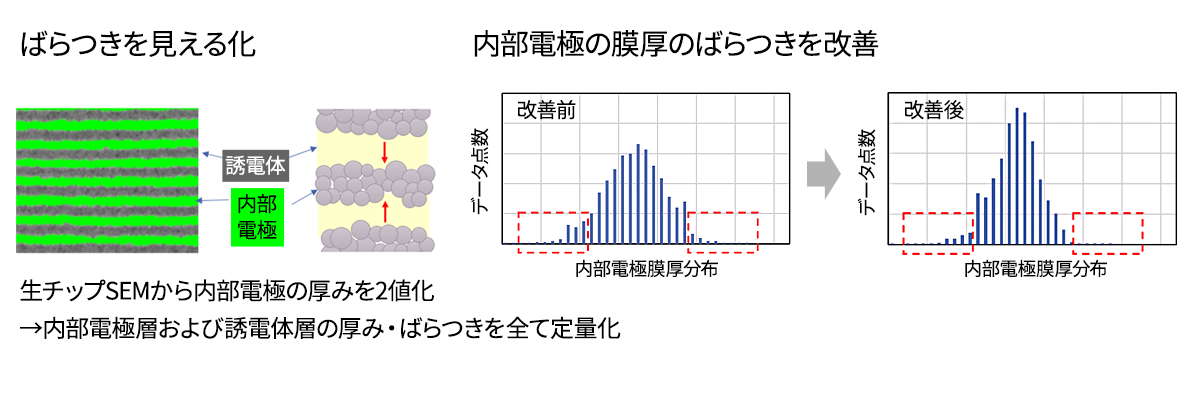

生チップSEMを2値化し、内部電極層および誘電体層の厚み・ばらつきを全て定量化しました。そして、Ni粒子の小径化、粒度分布、共材サイズ、製版版胴のデザイン、ペーストレオロジーを改善することで、内部電極の膜厚のばらつきが改善されました(グラフ赤枠)。

このように薄層化技術には、ばらつき/局所欠陥に対する設計が特に不可欠です。

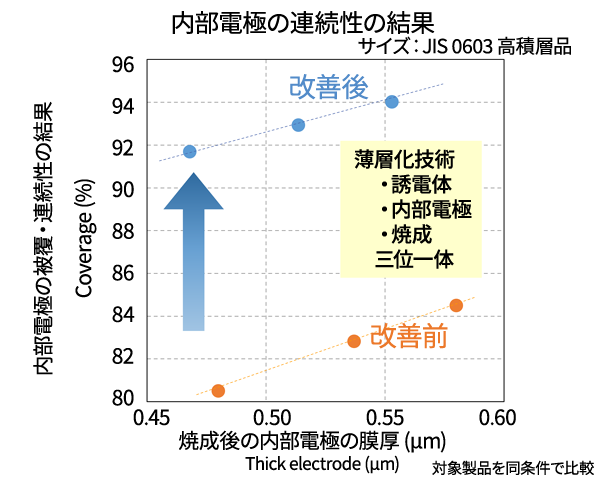

薄層化技術を用いた内部電極の連続性の結果

内部電極の改善と誘電体、焼成の薄層化技術を組み合わせることで、同厚み比で、約10%改善/80%台から90%台への被覆の改善がみられました。(JIS 0603サイズ、高積層品)。

また、左図に示すように内部電極厚み0.45μmでも被覆90%以上の良好な連続性をキープしており、誘電体の薄層化/内部電極の高被覆化・薄層化を達成することができました。

ただし、誘電体に対し内部電極のほうがまだ厚いため、内部電極は更に薄層化できると考えられます。より一層の薄層技術の構築を今後も進めてまいります。

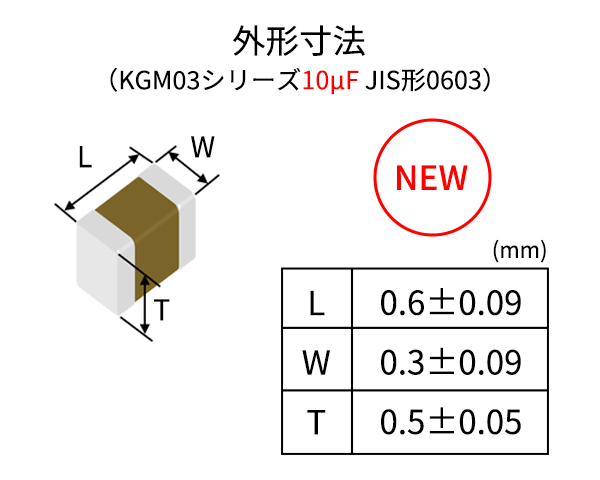

新製品開発と世界に先駆けた発表

こうして材料プロセスおよび評価解析技術を進化させたことが、JIS 0603サイズで業界最高容量クラス※2の静電容量値10μF品の開発に繋がり、世界に先駆けた発表となりました。

※2: JIS 0603形のMLCCにおいて。2023年3月現在。京セラ調べ

温度特性 | X5R特性(EIA) |

|---|---|

使用温度範囲 | -55℃ ~ +85℃ |

温度係数 | ±15% |

静電容量値 | 10μF |

静電容量許容差 | K(±10%)、M(±20%) |

誘電正接 | 10% MAX. |

IR | 50MΩ・μF MIN. |

定格電圧 | 4.0Vdc |

データは全て京セラ調べ

特集ページ

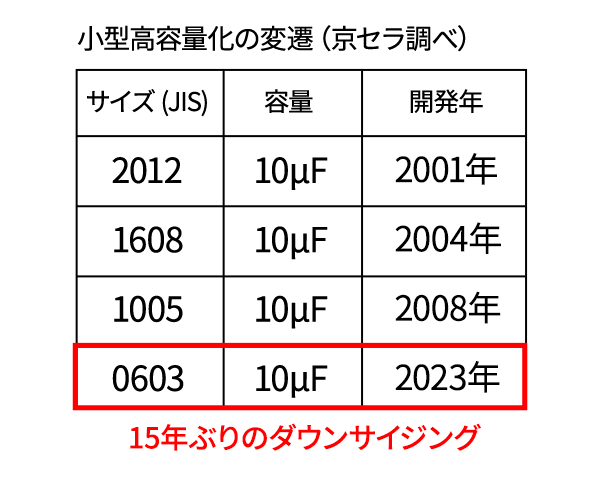

MLCCのサイズトレンド

市場では時代とともに小型化・高容量化の要求が高まっています。

世間におけるMLCCの開発状況においても、JIS2012 10μFが2001年、JIS1608 10μFが2004年に開発された後、JIS1005 10μFが2008年に開発されるまで4年の歳月が流れています(京セラ調べ)。 そして2023年に京セラが開発したJIS0603 10μFは、15年ぶりのダウンサイジングとなりました。

市場要求の小型化・高容量化のトレンドに合わせて、京セラはMLCCの開発をこれからも続けてまいります。

京セラは、MLCCの新技術・新製品開発にチャレンジし続け、業界を牽引することで、

経営理念である「人類、社会の進歩発展に貢献すること」を実現してまいります。

関連リンク