変動するパワー半導体へのニーズに応えて安定供給

柔軟性を保ちつつ生産体制を刷新

半導体は久しく“産業の米”と言われてきた。近年、この事実を改めて認識させられる事態に直面した。半導体不足によりスマホから自動車まで、多くの製品で生産が難しい状況に追い込まれた。大きな電圧や電流を制御するパワー半導体でも同様の事態が発生している。近年高まる小型化のニーズにも対応しながら、安定供給を実現する鍵はどこにあるのだろうか。

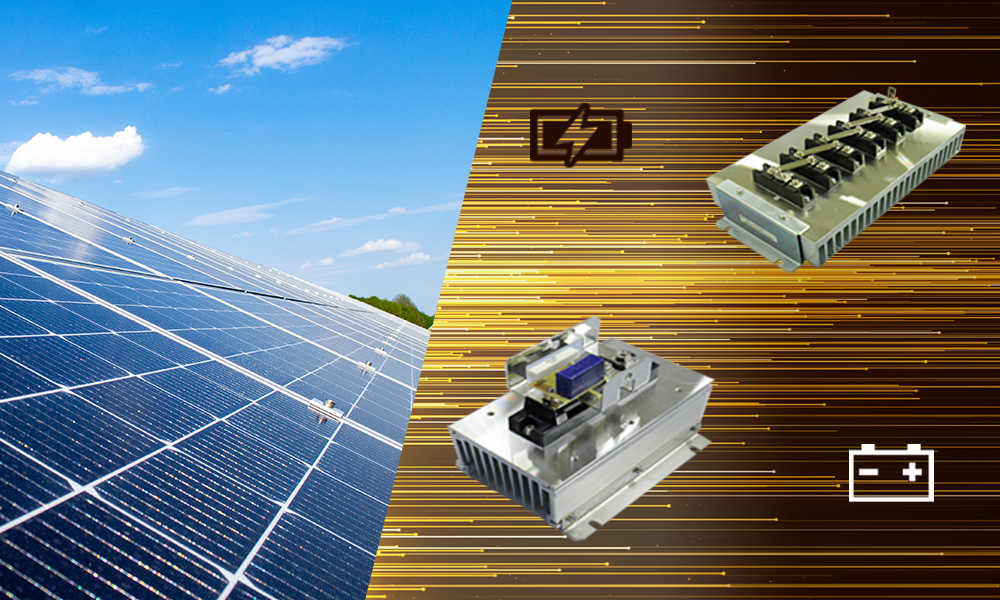

パワー半導体は高い電圧や大きな電流を扱い、電源のスイッチのようにオン/オフする半導体デバイスだ。スマホの充電器から家電製品、自動車、データセンターまで、あらゆるシーンで利用されている。カーボンニュートラルを支える要素の1つである太陽光発電や電動自動車などでも利用されている。

通常の半導体とは性格の異なるパワー半導体だが、パソコンやスマホなど民生品を中心に需要が一巡し、一時の深刻な品不足から脱して、在庫の調整局面にあると見られていた。一方で、車載用、産業機器用の需要は旺盛で、2020年下期からは右肩上がりで伸びている状況だ。

ただし課題もある。電気自動車などへの搭載を考えれば、小型化、省資源化は避けては通れない。そこで問題になるのが熱対策だ。高熱に耐えられる素材を採用し、効率よく熱を逃がす構造が必要になる。しかも、これまでのような大型の製品ではなく、小型の製品でそれを実現しなければならない。

さらに生産体制にも課題がある。GX(グリーントランスフォーメーション)によるニーズの高まりだ。自然エネルギーを活用した機器に不可欠なパワー半導体の需要は、GXの大きな波の広がりを受けて急速に増加していくと予測され、それに応じた安定的な供給が求められる。

こうした課題解決に向けて2年前からパワー半導体製造の構造改革に取り組んできた企業が京セラである。構造改革によって、京セラにどのような変化が生まれようとしているのだろうか。京セラ 電子部品事業本部 電子部品営業部 第2営業支援部責任者の三品 浩氏と京セラ 電子部品事業本部 パワーデバイス事業部 技術部 商品技術課責任者の松山 一茂氏に話を聞いた。

需要の伸びが著しいパワー半導体

小型化と省資源化のニーズに対応

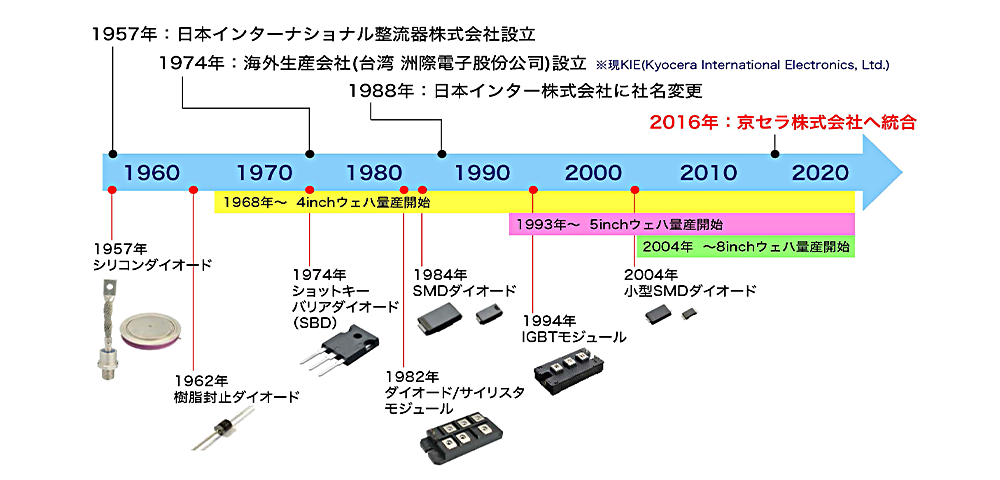

パワー半導体を手がける京セラ パワーデバイス事業部は、2016年の日本インター株式会社との統合によって誕生した。日本インターは1957年に設立された日本インターナショナル整流器を源流とするパワー半導体メーカーの先駆け的存在だ。そこで生み出されたパワー半導体は“日本インターブランド”として親しまれてきた。

京セラ パワーデバイス事業部が、2年前から取り組んだ構造改革には2つの側面がある。1つがクオリティだ。製品の性能向上によるロスの削減や使用部材を減らすことによって省資源化を実現する。もう1つがデリバリー。レガシープロセスを代替することで、生産ラインの自動化率と歩留まりの改善で生産性を向上させ、安定供給を実現する。

京セラパワーデバイス事業部の変遷

製品面で取り組んできたのは、電力の損失を防ぎながらチップを極力小さくすることだ。京セラ 電子部品事業本部 電子部品営業部 第2営業支援部責任者の三品 浩氏は「扱う電流が大きくなるとチップも大きくなります。それを小さくして実現できれば、パワー半導体が小型化され、使用するウエハの量も減らせます」と狙いを語る。

小型で大電流に対応したパワー半導体を実現するために京セラは、3つのアプローチをとってきた。1つ目はトレンチ構造の採用だ。ウエハの表面に溝を掘って電極を埋め込むことで、セルの表面を小さくする。通電時の抵抗値が小さくなり、電力の損失を抑えることができる。チップの小型化が実現できると、省資源化にもつながる。

三品 浩 氏

京セラ株式会社 電子部品事業本部 電子部品営業部 第2営業支援部責任者

2つ目はチップをできる限り薄くすることだ。「チップからの発熱を少しでも外部へ逃がすため最大限薄くしています。これに加えて、当社のファインセラミック技術を活用し、放熱性をさらに改善することを検討しています」(三品氏)。

3つ目はチップ自体のフラット化だ。チップのリードをこれまでのL字型のガルウイングタイプやJ字型のJリードタイプではなく、リードを直線状に水平に伸ばすフラットリードタイプに変更していることで、放熱性がよくなり、小型化しやすくなる。

三品氏は「従来のクオリティを確保するのは当たり前です。小型化によって資源を有効活用することで、カーボンニュートラルにも貢献することができます」と小型化の効用を語る。

部品点数を減らして生産ラインを自動化

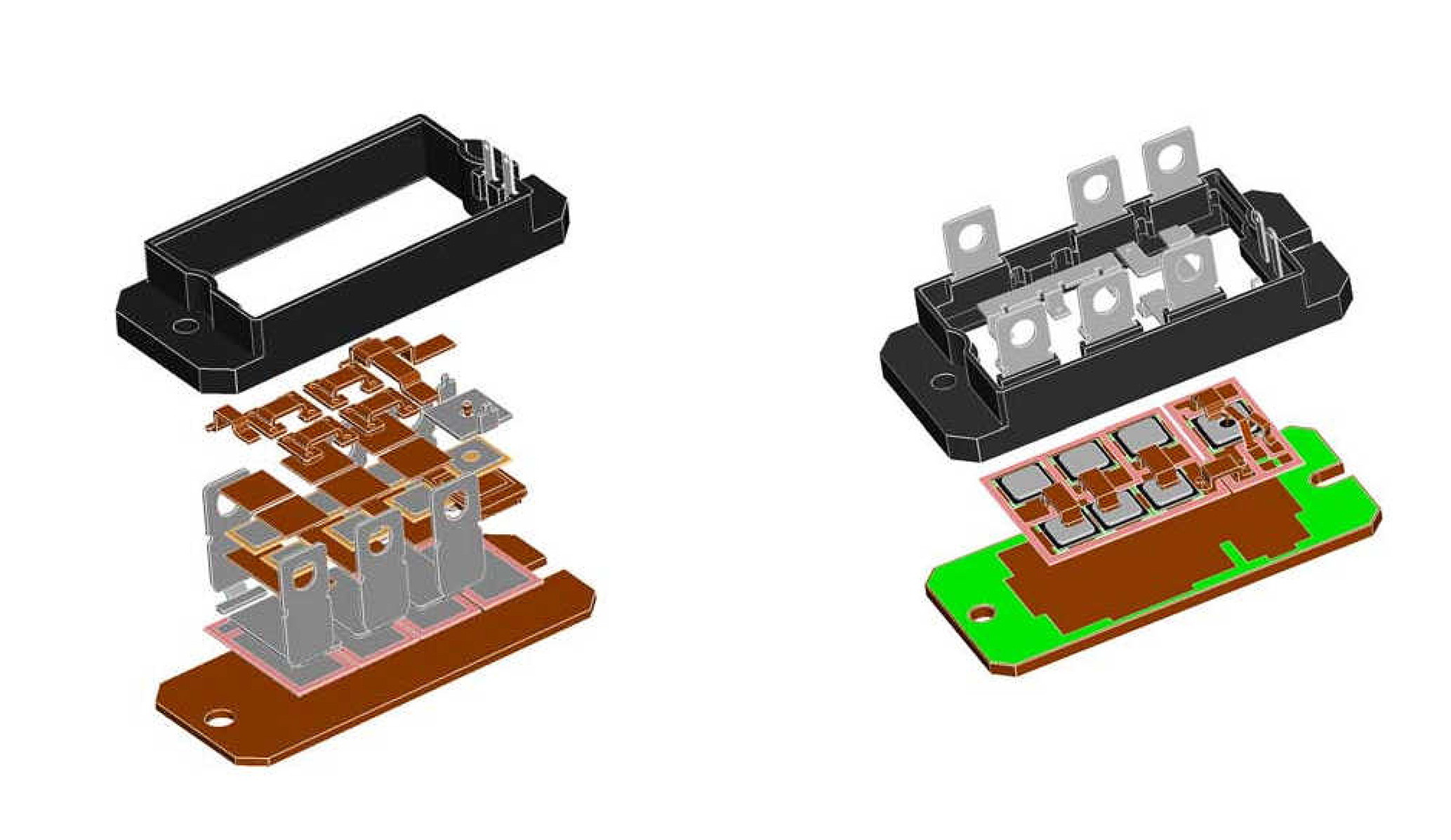

もう1つの製品面の改善としてパッケージの小型化が挙げられる。それがDBC(Direct Bonded Copper)構造の採用だ。京セラ 電子部品事業本部 パワーデバイス事業部 技術部 商品技術課責任者の松山 一茂氏は「セラミック基板を使ったDBC構造によって、部品を一体化することで部品点数を減らし、熱の経路を短くすることで、放熱性も良くなります」とメリットを語る。

松山 一茂 氏

京セラ株式会社 電子部品事業本部 パワーデバイス事業部 技術部 商品技術課責任者

これまでの積層構造では部材を積み上げてパッケージを作っていくために、部材の点数が多く、放熱性が悪かった。また、生産性も低く、多くの製品は手組みで作られていたため、生産効率の向上は難しかった。

京セラの構造改革では、このDBC構造の採用に加えて大きな改革を断行した。それが旧日本インターの台湾工場の有効活用だ。「製品ラインアップを部材の少ないDBC構造に切り替えるとともに、生産機能を台湾の工場に集約して徹底した自動化を図ることで、生産効率を一気に高めようと計画しました」と三品氏は語る。

旧構造(左)と新構造(右)のパワー半導体のイメージ図

松山氏は「生産の効率化と省人化は安定供給にもつながります。コロナ禍でロックダウンがあったときには、工場に出社できなくなって、製造/供給がストップしました。自動化、省人化がされていればこうしたリスクを減らすことができます」と徹底的に自動化されることのメリットを語る。規模の大きな海外メーカーと競ううえでも欠かせない施策だろう。

「搬入計画は日本で行い、さまざまなノウハウを蓄積することができました。今は日本の神奈川県秦野工場から台湾工場への設置を終え、稼働し始めているところです。自動化により生産性の大幅向上を実現し、製品の安定供給を図っていきます」と三品氏は話す。

生産効率を一気に高めて製造されるパワー半導体

将来に対する備えは整いつつある

同社の構造改革は構想がまとまった2020年10月頃から取引先企業との話し合いを始めた。三品氏は「お客様に納得していただくことに時間を割いてきました。その甲斐もあってほぼ皆様から新たな自動化ラインについてご承認をいただくことができました」と振り返る。取引先などのステークホルダーの理解が得られない改革は、実を結ばないことも多い。その点、京セラの構造改革は王道だ。

今回、これまでの設備を最新の設備に入れ替えることでロスの多いレガシープロセスを刷新し安定供給を実現できた。また、生産効率を高めることで市場ニーズの変化に対応して新製品を早期に市場投入できる体制を整えることもできた。それはカスタム製品に対してもメリットをもたらす。

京セラが手掛けるパワー半導体の種類は細かな仕様違いを含めると5,000点にも及ぶ。その7割がスタンダード製品で、カスタム製品が3割を占める。松山氏は「1980年代からパワー半導体を提供してきた当社は、日本の製造業のニーズに対応してきました。カスタム製品を受託できることは当社の強みであり、拡大する方向で考えています」と話す。多くの海外メーカーがスタンダード製品にシフトするなかで、カスタム製品を請け負うことが他社との競争力につながると考えているからだ。カスタム製品をタイムリーに生産することは、構造改革の成果のメリットを取引先にも届けるという意味合いもある。

台湾工場の設備を新しいものに切り替え、台湾工場で作った試作品を取引先に提出して信頼性を確認していただくプロセスもほぼ完了している。「あとは目標通りのタクトタイムと歩留まり率を実現することです」と三品氏。いよいよ構造改革は終盤戦を迎えている。

構造改革の成果として品質の向上と安定供給の実現への道筋はついた。三品氏は「従来手法でも数年は大丈夫だったかもしれません。しかし、長期的に見ればパワー半導体の小型化の流れは必然ですし、ニーズも年々増大していきます。それに対応できる製造体制をしっかりと整えることができました」と語る。

将来を見据えた備えはできた。より信頼されるパワー半導体メーカーとしての京セラの力強い新たな歩みが今始まろうとしている。